大神工場

当社は車載品認定、ISO9001認証工場です。

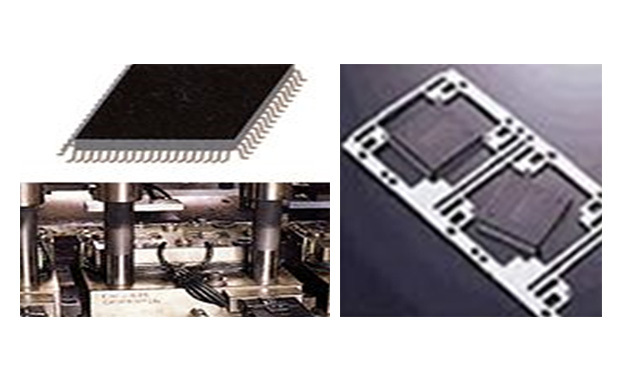

SOP/QFPパッケージを中心に、車載ICの量産組立工場として日々 成長を続けております。 IC組立の御用命は是非 経験豊富な当社にお任せください。

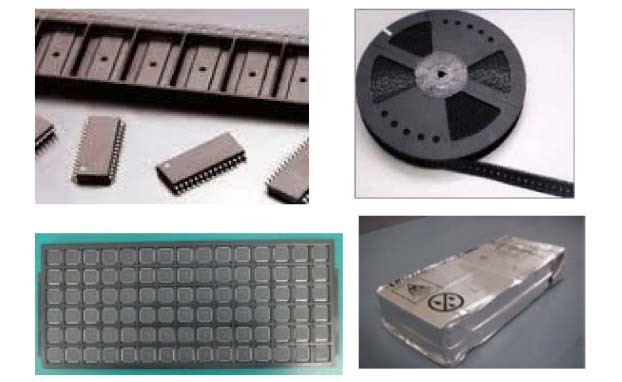

◆組立主要PKG

- LSI PKG SOPシリーズ

- LSI PKG QFPシリーズ

上記品種以外についてもラインナップ拡大計画中

大神工場の業務範囲

開発フェーズ

STEP01 ▶

企画仕様検討

STEP02 ▶

LSI設計

STEP03 ▶

Wafer製造(試作向け)

STEP04 ▶

試作(組立/テスト)

STEP05 ▶

特性評価解析

STEP06 ▶

信頼性試験

量産フェーズ

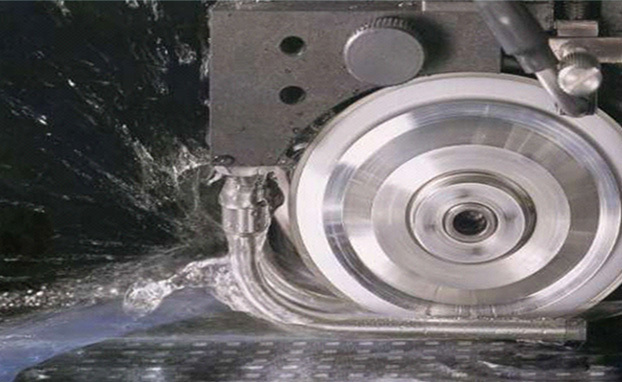

STEP07 ▶

Wafer製造(量産向け)

STEP08 ▶

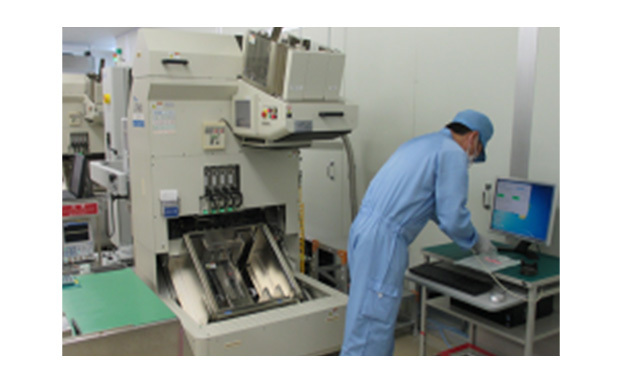

組立テスト・出荷

STEP09

市場対応

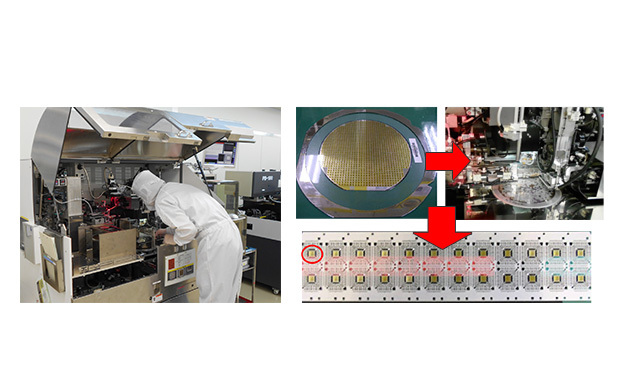

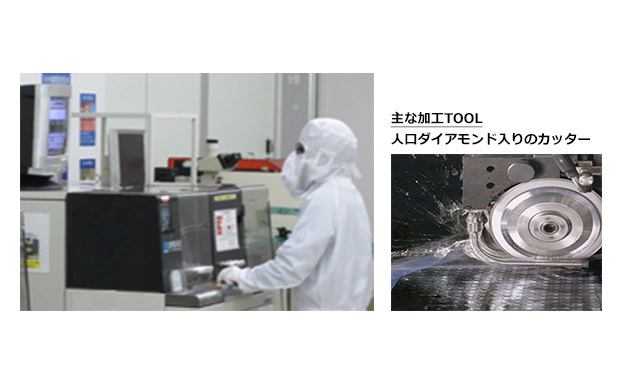

工場の工程フロー

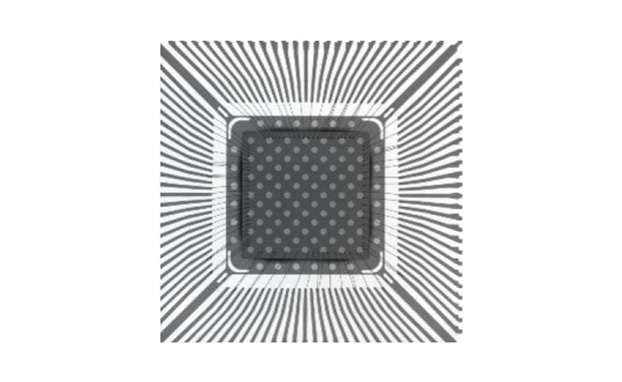

自社でライン設計及び装置の改善、品質とコスト競争力に優れた製品つくり